Le moulage sous pression est un processus de coulée de métal dans lequel du métal en fusion, généralement un alliage non ferreux tel que l'aluminium, le zinc ou le magnésium, est injecté sous haute pression dans un moule en acier réutilisable, appelé matrice.La matrice est conçue pour donner la forme souhaitée au produit final.

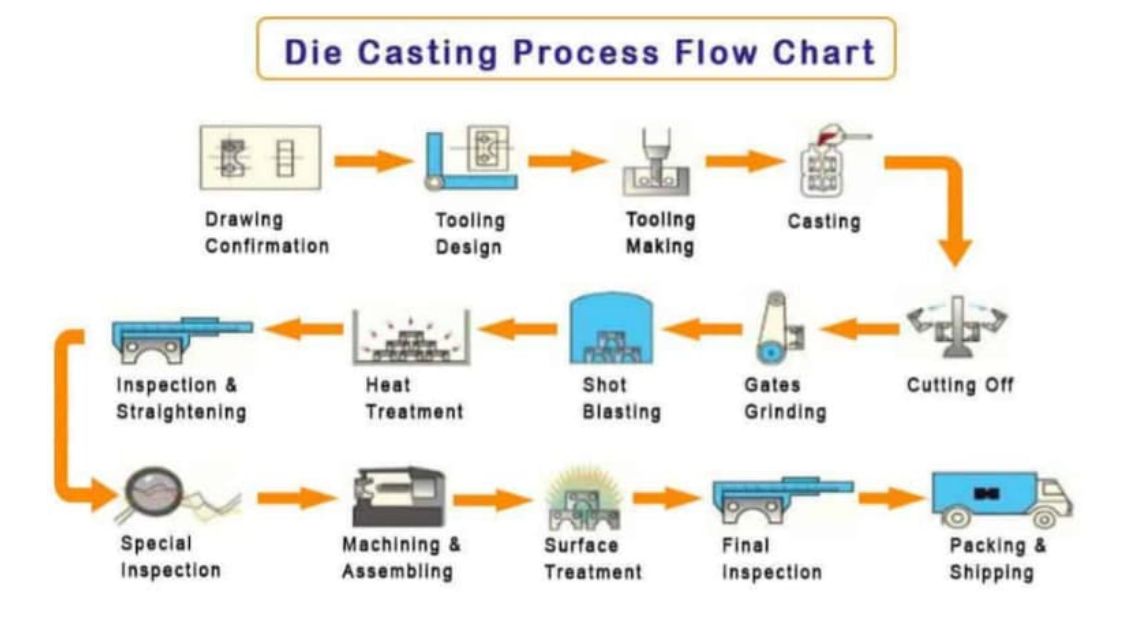

Quelles sont les étapes du processus de moulage sous pression?

①Préparation de la matrice : La matrice, également connue sous le nom de moule, est préparée pour le processus de coulée.La matrice se compose de deux moitiés, la moitié fixe (matrice de couverture) et la moitié mobile (matrice d'éjection), qui créent la forme souhaitée du produit final.

②Fusion du métal : le métal non ferreux sélectionné, tel que l'aluminium, le zinc ou le magnésium, est fondu dans un four à haute température.Le métal en fusion atteint la température souhaitée pour la coulée.

③Injection : Le métal en fusion est injecté dans la filière à haute pression.Un piston ou un plongeur force le métal en fusion dans la cavité de la matrice à travers un système de carottes, de canaux et de portes.La pression aide à remplir complètement le moule et à garantir l’obtention de la forme souhaitée.

④Solidification : Une fois le métal fondu injecté dans la matrice, il refroidit et se solidifie rapidement dans la cavité de la matrice.Le processus de refroidissement est soigneusement contrôlé pour garantir que le métal se solidifie uniformément et sans défauts.

⑤Éjection : Une fois que le métal s'est solidifié et suffisamment refroidi, les moitiés de la matrice sont ouvertes et la pièce moulée, également connue sous le nom de moulage sous pression, est éjectée de la cavité de la matrice.Les broches d'éjection ou les plaques d'éjection aident à pousser la pièce moulée hors de la matrice.

⑥Découpage et finition : le moulage sous pression éjecté peut présenter un excès de matériau, appelé flash, sur ses bords.Cet excédent de matériau est coupé pour obtenir la forme finale souhaitée.Des processus de finition supplémentaires tels que l'usinage, le ponçage ou le polissage peuvent être effectués pour affiner la surface et la précision dimensionnelle de la pièce moulée.

⑦Post-traitement : en fonction des exigences spécifiques et de l'application du moulage sous pression, des processus de post-traitement supplémentaires peuvent être effectués.Ceux-ci peuvent inclure un traitement thermique, un revêtement de surface, une peinture ou tout autre processus de finition requis pour améliorer les propriétés ou l'apparence de la pièce moulée.

Comment choisir le processus de moulage sous pression en fonction de la situation réelle ?

Le choix du processus de moulage sous pression approprié dépend de plusieurs facteurs et considérations liés à la situation réelle.Voici quelques points clés à considérer lors de la sélection du processus de moulage sous pression :

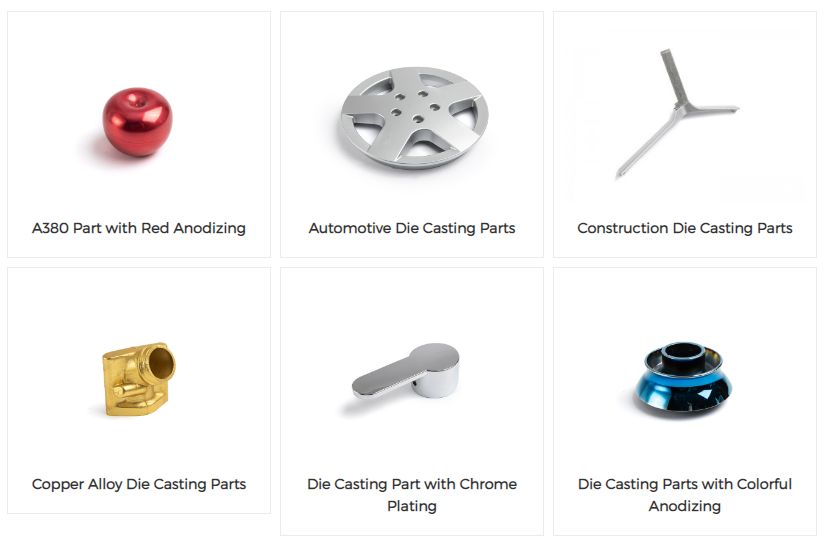

Matériel:Identifiez le type de métal ou d’alliage à utiliser pour la coulée.Différents métaux ont des propriétés et des caractéristiques distinctes, telles que la température de fusion, la fluidité et le taux de retrait.Tenez compte des exigences spécifiques de la pièce ou du produit, telles que la résistance, le poids, la résistance à la corrosion et la conductivité thermique, et choisissez un procédé de moulage sous pression adapté au matériau sélectionné.

Complexité de la pièce :Évaluer la complexité de la pièce ou du produit à fabriquer.Déterminez s'il présente des formes complexes, des parois minces, des contre-dépouilles ou des caractéristiques internes complexes.Certains procédés de moulage sous pression, tels que le moulage sous pression haute pression (HPDC) ou le moulage sous pression multi-glissières, sont mieux adaptés à la production de pièces complexes avec des tolérances serrées, tandis que d'autres peuvent être plus adaptés à des conceptions plus simples.

Volume de production:Considérez le volume de production requis.Les processus de moulage sous pression peuvent être classés en moulage sous pression à haute pression (HPDC) pour la production en grand volume et en moulage sous pression à basse pression (LPDC) ou en moulage sous pression par gravité pour des volumes inférieurs.La HPDC est généralement plus efficace et plus rentable pour la production à grande échelle, tandis que la LPDC et le moulage sous pression par gravité sont mieux adaptés aux petites séries de production ou au prototypage.

Finition de surface et précision :Évaluez la finition de surface souhaitée et les exigences de précision dimensionnelle de la pièce.Certains procédés de moulage sous pression, tels que le moulage sous pression ou le moulage sous vide, peuvent fournir une finition de surface améliorée et des tolérances plus strictes par rapport au moulage sous pression traditionnel à haute pression.Ces procédés peuvent être privilégiés pour les pièces nécessitant une douceur de surface exceptionnelle ou des dimensions précises.

Outillage et équipement :Évaluer la disponibilité de l'outillage et de l'équipement requis pour le processus de moulage sous pression.Certains processus peuvent nécessiter des machines spécialisées, telles que des machines de coulée sous pression à haute pression ou des systèmes de coulée à basse pression.Tenez compte du coût, du délai d’exécution et de la faisabilité de l’acquisition ou de la modification des outils et équipements nécessaires au processus choisi.

Coût et efficacité :Évaluez la rentabilité et l’efficacité globales du processus de moulage sous pression.Tenez compte de facteurs tels que les coûts des matériaux, les dépenses en outillage, la durée du cycle de production, la consommation d'énergie et les exigences en matière de main-d'œuvre.Comparez les avantages et les limites des différents processus pour déterminer l'option la plus rentable pour les exigences de production spécifiques.

Expertise et expérience :Tenez compte de l’expertise et de l’expérience disponibles dans votre organisation ou auprès des fournisseurs de moulage sous pression.Certains processus peuvent nécessiter des connaissances, des compétences et une configuration d'équipement spécialisées.Évaluez les capacités et l’expérience de votre équipe ou de vos partenaires potentiels pour garantir une mise en œuvre réussie du processus de moulage sous pression choisi.

En examinant attentivement ces facteurs et en consultant des experts dans le domaine, vous pouvez prendre une décision éclairée et sélectionner le processus de moulage sous pression le plus approprié pour votre situation spécifique.

Bienvenue à Xiamen Ruicheng, un fournisseur si solide à consulter, vous obtiendrez des conseils professionnels !

Heure de publication : 05 février 2024