Les principaux paramètres de processus des pièces moulées par injection peuvent être regroupés en 4 facteurs, notamment :Température du cylindre, température de fusion, température du moule d'injection, pression d'injection.

1. Température du cylindre:Il est bien connu que le succès des pièces moulées par injection plastique dépend de nombreux facteurs, notamment de la température du cylindre.La température du cylindre doit être suffisamment élevée pour garantir que le plastique fonde lorsqu'il atteint le moule, mais pas au point que le plastique se dégrade. Atteindre la température correcte du cylindre est un équilibre délicat et souvent difficile à maintenir.En effet, la température du cylindre peut changer très rapidement et peut être affectée par un certain nombre de facteurs, notamment le type de plastique utilisé, la taille du moule, la vitesse d'injection et la température ambiante.Afin de garantir que la température du ballon est maintenue au bon niveau, il est important d'utiliser un régulateur de température.Cela aidera à réguler la température du cylindre et à l’empêcher de fluctuer.Il existe différents types de régulateurs de température et il est important d’en choisir un qui convient à l’application spécifique.

2.Mtempérature elt:La température de fusion est l’un des paramètres les plus importants dans le moulage par injection et constitue un bon indicateur de la fluidité d’un plastique pendant le processus d’injection.La température de fusion a également un effet direct sur la résistance et la stabilité dimensionnelle de la pièce moulée.Certains éléments affectent la température de fusion d'un plastique, notamment la composition chimique de la résine, le type de plastique et les conditions de traitement.En général, des températures de fusion plus élevées entraînent un meilleur écoulement et des températures de fusion plus basses entraînent une meilleure stabilité dimensionnelle. Les conditions de traitement qui ont le plus grand impact sur la température de fusion sont la vitesse d'injection et la température du canon.La vitesse d'injection est la vitesse à laquelle le plastique fondu est injecté dans le moule et la température du cylindre est la température du plastique au moment de son injection. Généralement, des vitesses d'injection et des températures de cylindre plus élevées entraînent des températures de fusion plus élevées.Cependant, si la vitesse d’injection est trop élevée ou la température du canon trop basse, le plastique peut se dégrader et la pièce moulée peut être de mauvaise qualité.

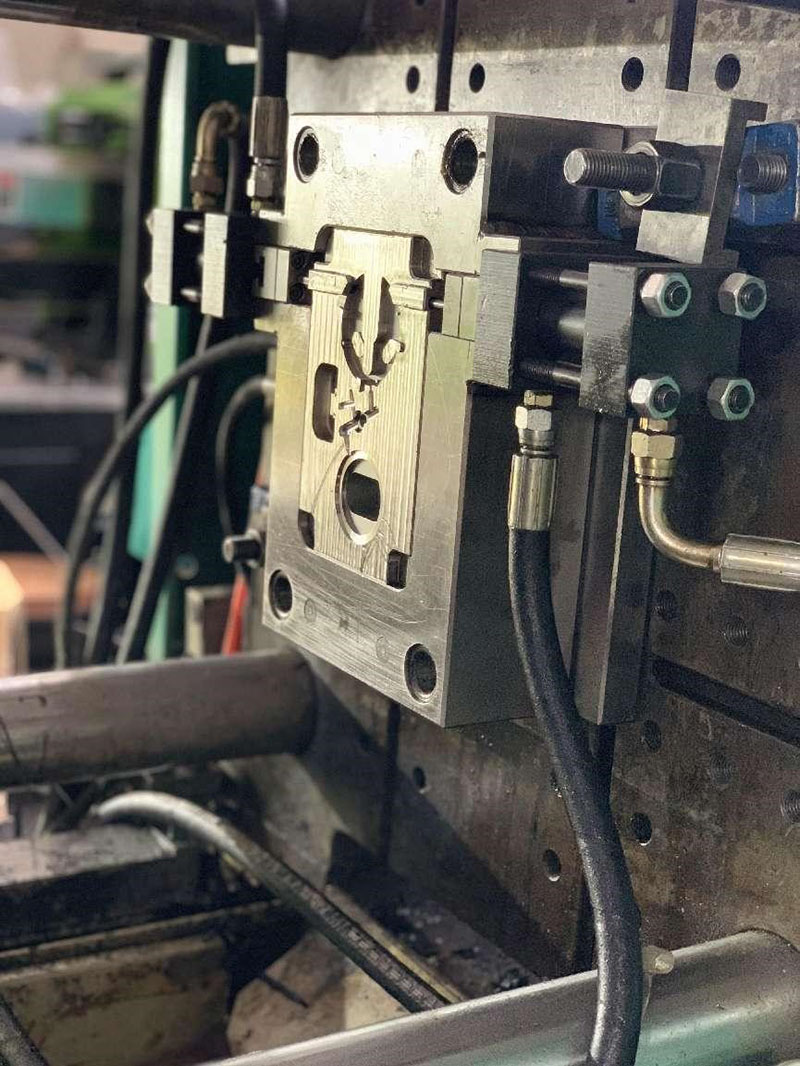

température du moule 3.injection:

Différents matériaux nécessitent différentes températures de moulage par injection afin de fondre et de se mouler correctement.La température spécifique dont vous aurez besoin dépendra également de la taille et de l'épaisseur de votre matériau.Afin de définir la température de votre moule à injection, vous devez d'abord déterminer quelle température convient le mieux à votre matériau spécifique.,comme le PC nécessite généralement plus de 60 degrés, et le PPS afin d'obtenir une meilleure apparence et d'améliorer la mobilité, la température du moule nécessite parfois plus de 160 degrés. Une fois que vous savez cela, vous pouvez utiliser un thermomètre pour mesurer et régler la température de votre machine à mouler.

4.pression d'injection:C'est la pression à laquelle le plastique fondu est injecté dans le moule.Trop haut et le plastique s'écoulera trop rapidement, ce qui entraînera une pièce aux parois minces et à une mauvaise précision dimensionnelle.Trop bas et le plastique s'écoulera trop lentement, ce qui entraînera une pièce avec des parois épaisses et une mauvaise finition de surface cosmétique.La résistance requise pour que la matière fondue surmonte l'avancement affecte directement la taille, le poids et la déformation du produit, etc.Différents produits en plastique nécessitent des pressions d'injection différentes.Pour les matériaux comme le PA, le PP, etc., augmenter la pression entraînera une amélioration significative de la fluidité.L'importance de la pression d'injection détermine la densité du produit, c'est à dire l'aspect brillant.Elle n'a pas de valeur fixe, et plus le moule est rempli difficilement, plus la pression de la pièce injectée augmente.

Lorsque votre conception concerne des pièces moulées par injection.Avez-vous déjà rencontré ces difficultés qui vous bouleversent ?Comment réaliser parfaitement l'épaisseur de la pièce supérieure à 4 cm ou la longueur supérieure à 1,5 m ?Comment réaliser un produit courbé sans aucune déformation ?Ou comment gérer des structures de contre-dépouilles complexes… etc.

Si vous êtes aux prises avec les défis, Si vous recherchez une équipe stable et professionnelle pour vous aider à résoudre les problèmes ?

Ruicheng – votre excellent solutionneur de problèmes et arme secrète, qui a plus de 20 ans d'expérience dans les pièces en plastique injecté qui vous aideront à surmonter ces difficultés/barrières techniques et à transformer les choses « impossibles » définies en réalité ?

Heure de publication : 10 janvier 2023